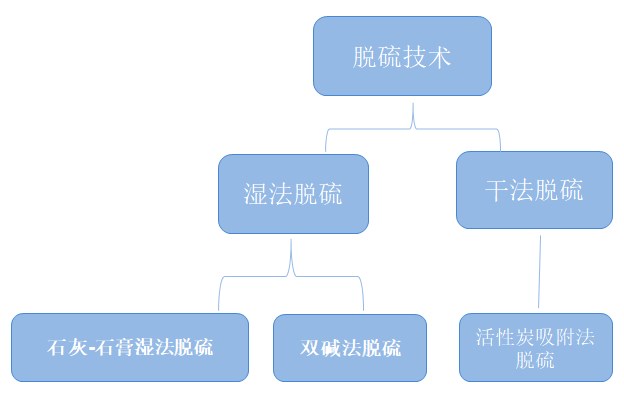

脱硫,泛指燃烧前脱去燃料中的硫分以及烟道气排放前的去硫过程。是防治大气污染的重要技术措施之一。脱硫方法一般有燃烧前、燃烧中和燃烧后脱硫等三种。

目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。

湿法脱硫技术较为成熟,效率高,操作简单。

干法烟气脱硫技术为气同反应,相对于湿法脱硫系统来说,有设备简单,占地面积小、投资和运行费用较低、操作方便、能耗低、生成物便于处置、无污水处理系统等优点。

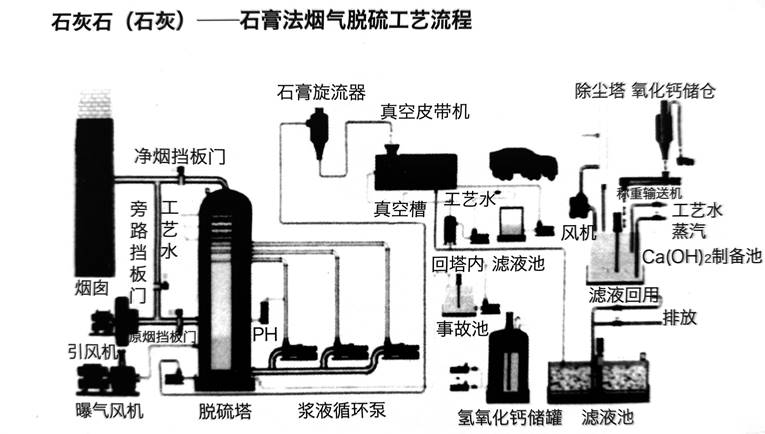

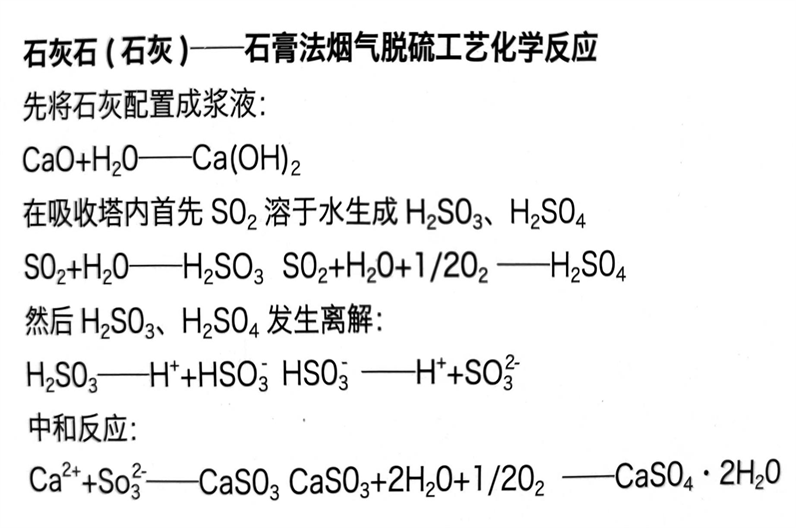

石灰石(石灰)——石膏湿法脱硫技术

石灰石(石灰)一石膏湿法脱硫工艺是世界上应用最广泛的工艺,在中国普遍应用于烧结机脱硫、电厂脱硫、锅炉烟气脱硫等多种行业。

该工艺是将排出的烟气通过增压后进入烟气脱硫系统(简称FGD),以克服整个FGD系统的压降。烟道上设有挡板系统,以便干FGD系统正常运行或旁路运行。烟气通过增压风机后,进入吸收塔反应区,烟气向上通过吸收塔,被均匀分布到吸收塔的横截面上,从吸收塔内喷淋管组喷出的悬浮液滴向下降,烟气与石灰石、石膏浆液滴逆流接触,发生传质与吸收反应,以脱除烟气中的SO₂、SO₃及HCL、HF。

脱硫后的烟气经除雾器去除烟气中夹带的液滴后,从顶部离开吸收塔,由烟囱排出。吸收塔浆池中的石灰石,石膏浆液由循环泵循环送至喷雾系统的喷嘴,产生细小的液滴沿吸收塔横截面均匀向下喷淋。

SO₂、SO₃与浆液中的石灰石反应,生成亚硫酸钙和硫酸钙。在吸收塔浆池中鼓入空气将生成的亚硫酸钙氧化成硫酸钙。硫酸钙结晶生成石膏(CaSO₄·2H₂O)。经过滤机脱水得到副产品石膏。

吸收塔浆池中的PH值由加入的石灰石浆液量控制,PH值维持在5~7。

FGD系统设置一台事故浆液箱,事故浆液箱用来储存吸收塔在停运检修或修理期间吸收塔浆液池中的浆液。

性能参数:

FGD的脱硫效率≥95%

除雾器后烟气含湿量:<75mg/Nm³

钙硫比Ca/S(摩尔比)≤ 1.025

负荷变化范围:30-110%

烟气脱硫系统可利用≥98%

连续负荷变化速度:5%

分钟烟囱入口烟气温度>82℃

压降:800-1200pa

电力消耗量:约机组容的1.0~1.2%

结构和特点:

1、技术成熟、工艺先进。应用广泛。

2、系统运行稳定,自动化程度高。

3、系统布置紧凑、灵活、占地面积小。

4、系统耐腐蚀、无泄漏、吸收效果好、节能耗,运行成本较低。

5、系统设计采用废液循环使用,排放量少,且SS较低。

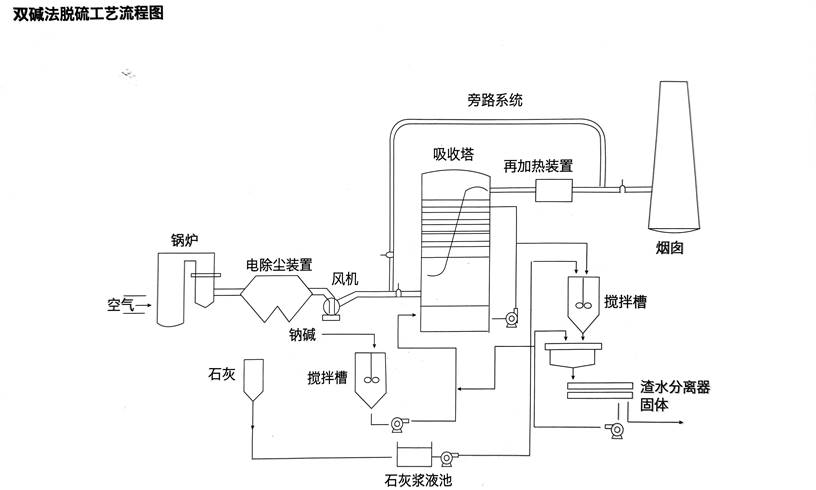

双碱法脱硫技术

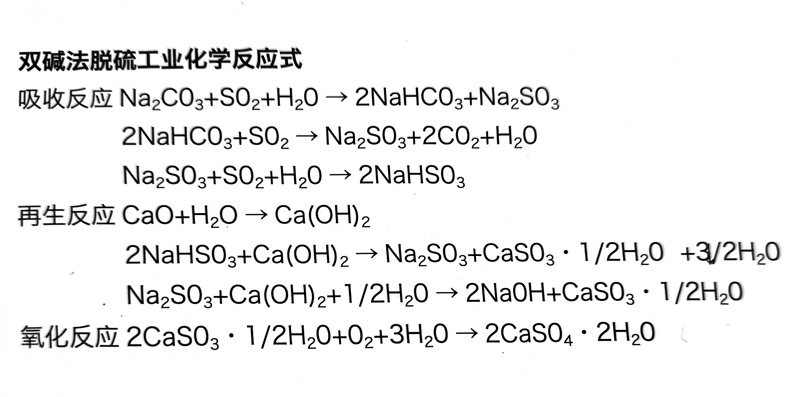

双碱法是采用可溶性的碱性清液作为吸收剂吸收SO₂,然后用石灰乳对吸收液进行再生,由于在反应和吸收液处理中使用了不同类型的碱,故称为双碱法。钠钙双碱法是以碳酸钠和氢氧化钠溶液为第一碱吸收烟气中的SO₂,然后再用石灰和熟石灰作为第二碱,处理吸收液。再生后的吸收液送回吸收塔循环使用。系统脱硫效率达到90%以上。

结构和特点:

1、塔内的基液作为吸收液,降低结垢可能;

2、钠基吸收二氧化硫速率高;

3、较低的液气比可得到较高的脱硫率。

干法烟气脱硫技术——活性炭吸附法脱硫

SO₂被活性碳吸附并被催化氧化为三氧化硫(SO₃),再与水反应生成H2₂SO₄,饱和后的活性碳可通过水洗或加热再生,同时生成稀H₂SO₄或高浓度SO₂。可获得副产品H₂SO₄,液态SO₂和单质硫,即可以有效地控制SO₂的排放,又可以回收硫资源。该技术经西安交通大学对活性炭进行了改进,开发出成本低、选择吸附性能强的ZL30,ZIA0,进一步完善了活性炭的工艺,使烟气中SO₂吸附率达到95.8%,达到国家排放标准。

优点:干法烟气脱硫技术为气同反应,相对于湿法脱硫系统来说,设备简单,占地面积小、投资和运行费用较低、操作方便、能耗低、生成物便于处置、无污水处理系统等。

缺点:但反应速度慢,脱硫率低,先进的可达60-80%。但目前此种方法脱硫效率较低,吸收剂利用率低,磨损、结垢现象比较严重,在设备维护方面难度较大,设备运行的稳定性、可靠性不高,且寿命较短,限制了此种方法的应用。